Ordenadores para Simulaciones CAE

Analizar y simular diseños de ingeniería

Programas CAE de Simulación: Solidworks, ANSYS, CATIA, Siemens NX, Nastram, Ansys, Femap , Autodesk Simulation, Autodesk Moldflow, PTC Creo, Abaqus, FEATool, Tekla, RFEM

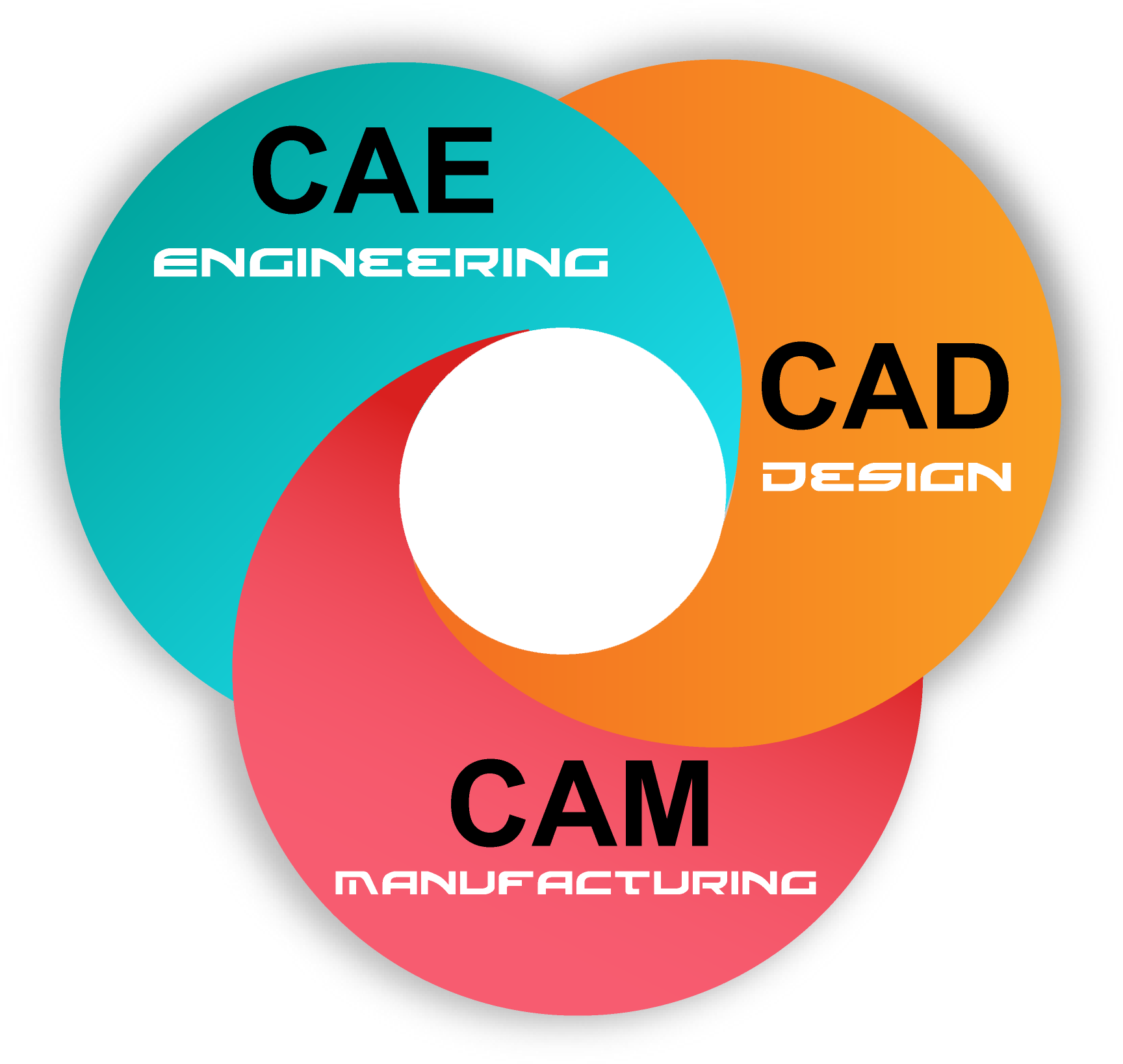

Los programas de Ingeniería Asistida por Ordenador (CAE), son programas para el análisis de ingeniería y la simulación.

Los programas de Ingeniería Asistida por Ordenador (CAE), son programas para el análisis de ingeniería y la simulación.

Se utilizan estos programas CAE para analizar la robustez y el rendimiento de los componentes y ensamblajes. El término abarca la simulación, validación y optimización de productos y herramientas de fabricación.

Es el uso amplio de programas computacionales para ayudar en las tareas de análisis de ingeniería. Los programas de ingeniería incluyen análisis de elementos finitos (FEA, por sus siglas en inglés), mecánica de fluidos computacional (CFD, por sus siglas en inglés), sistema de multiples cuerpos (MDB, por sus siglas en inglés) y optimización.

Los programas de ingeniería que se han desarrollado para dar apoyo a estas actividades son considerados herramientas CAE. Son utilizados, por ejemplo, para analizar la solidez y el rendimiento de los componentes y ensambles. El término abarca simulación, validación y optimización de productos y de herramientas de fabricación. En el futuro, los sistemas CAE serán los mayores proveedores de información para el soporte de los equipos de diseño en la toma de decisiones.

Los programas de ingeniería que se han desarrollado para dar apoyo a estas actividades son considerados herramientas CAE. Son utilizados, por ejemplo, para analizar la solidez y el rendimiento de los componentes y ensambles. El término abarca simulación, validación y optimización de productos y de herramientas de fabricación. En el futuro, los sistemas CAE serán los mayores proveedores de información para el soporte de los equipos de diseño en la toma de decisiones.

Con respecto a las redes de información, los sistemas CAE son considerados nodos individuales en el total de la red, y cada nodo puede interactuar con otro. Estos juegan un papel en el método de elementos finitos, que utiliza la geometría del modelo existente para construir una red nodal a lo largo de él. Entonces, esto es empleado para determinar cómo se desempeñará, basado en la introducción de parámetros que la pieza experimentará en el mundo real.

Los siguientes parámetros son usados frecuentemente en la ingeniería mecánica para simulaciones CAE:

- Temperatura

- Presión

- Interacciones de los componentes

- Fuerzas aplicadas

La mayoría de los parámetros que se utilizan para la simulación están basados en el ambiente y en las interacciones que el modelo debería experimentar una vez que empiece a operar. Estos son introducidos en el programa CAE como una manera de ver si la pieza examinada podría manejar, teóricamente, las limitaciones del diseño.

Los sistemas CAE pueden asistir a los negocios. Esto ocurre cuando se usan arquitecturas de referencia y sus capacidades para colocar información en el proceso del negocio. La arquitectura de referencia es la base del modelo de información, especialmente del producto y de la manufactura.

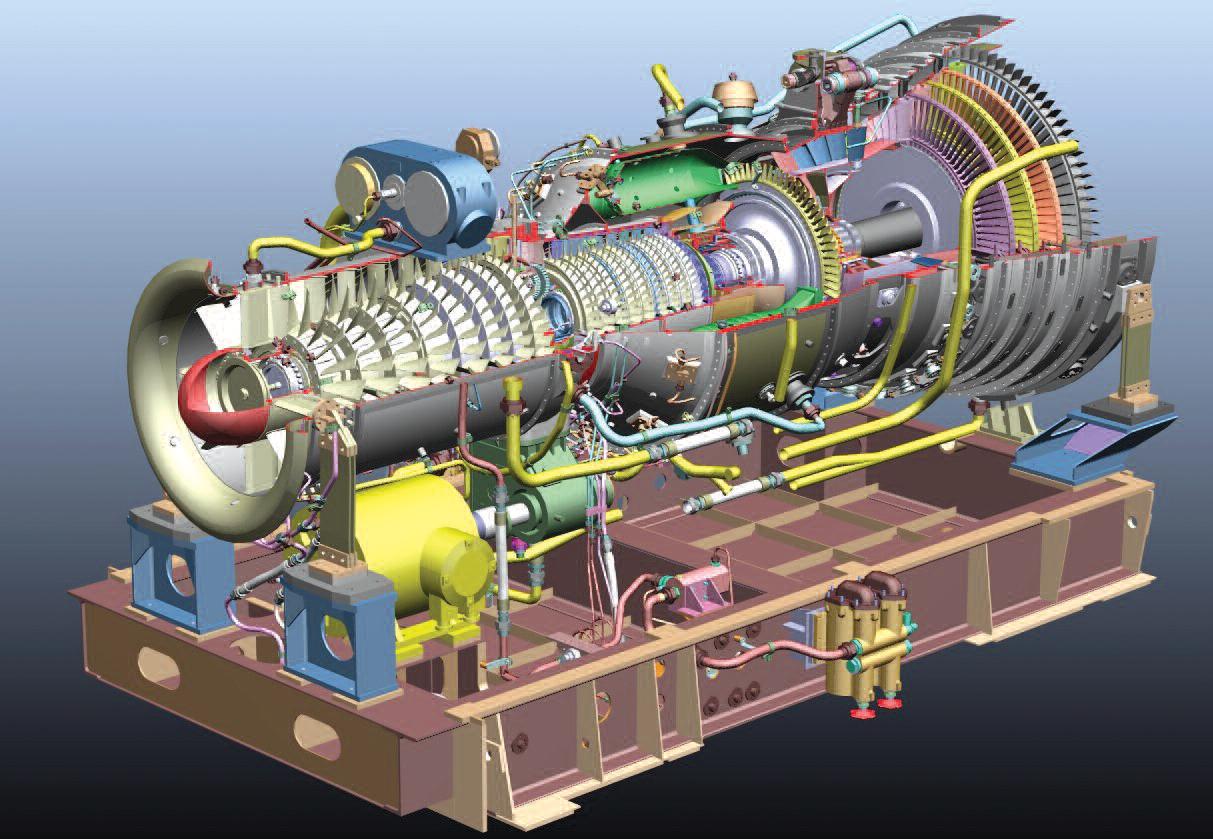

La ingeniería asistida por computadora se utiliza en muchos campos, tales como la automoción, la aviación, el espacio y las industrias de construcción naval.

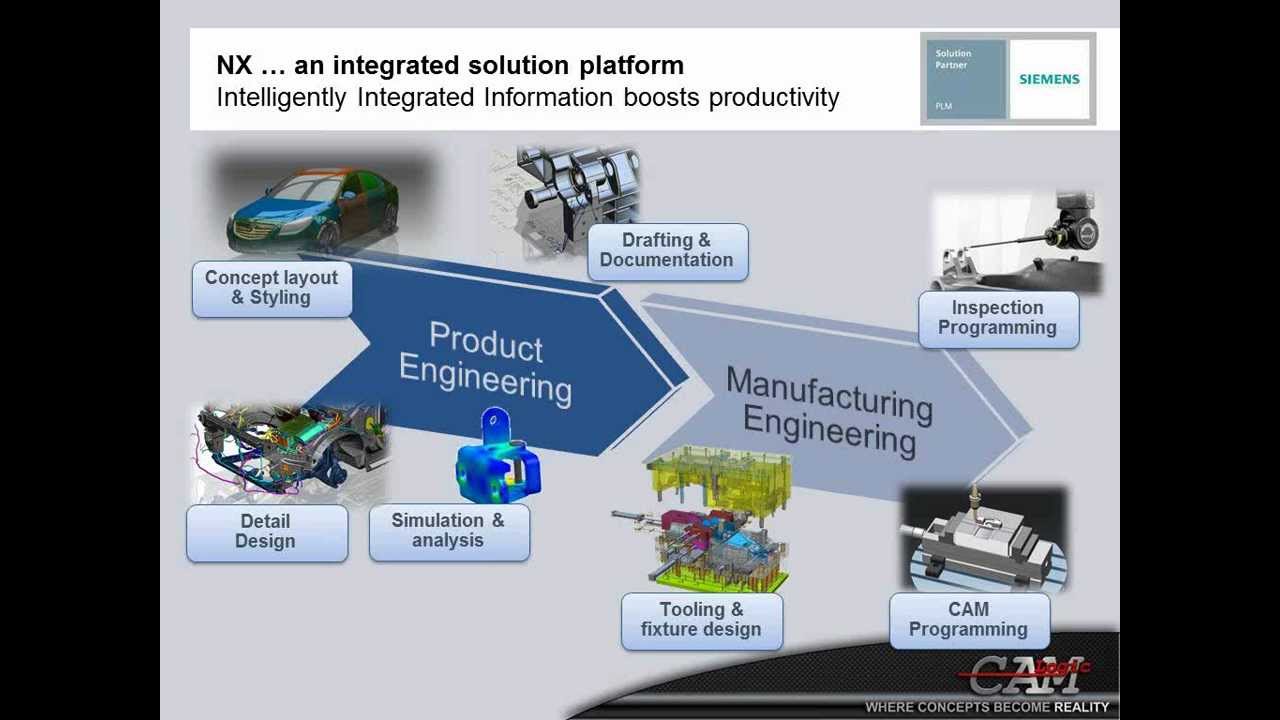

Últimamente se intenta integrar mejor todos estos programas en la gestión general del ciclo de vida del producto (PLM). De esta manera, pueden conectar el diseño del producto con el uso del producto, que es una necesidad absoluta para los productos inteligentes. Este proceso de ingeniería mejorado también se conoce como análisis de ingeniería predictiva (PEA).

Estos programas CAE cubren principalmente las siguientes áreas:

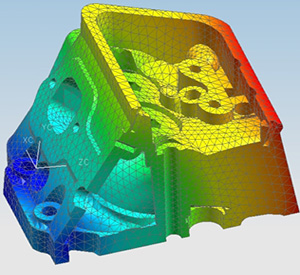

- Análisis de tensiones en componentes y ensamblados utilizando el Análisis de Elementos Finitos (FEA).

- Análisis de flujo térmico y de fluidos: dinámica de fluidos computacional (CFD) .

- Dinámica de múltiples cuerpos (MBD) y Cinemática.

- Herramientas de análisis para la simulación de procesos para operaciones tales como fundición , moldeado y conformado de prensa.

- Electromagnetismo Computacional o Electromagnética de Modelado (CEM).

- Automatización de diseño electrónico (EDA).

- Optimización multidisciplinar del diseño (MDO).

- Optimización del producto o proceso.

- Análisis de ingeniería predictiva (PEA).

Y en general hay tres fases en cualquier tarea de ingeniería por ordenador:

- Pre-procesamiento - definiendo el modelo y los factores ambientales que se le aplicarán. (Típicamente un modelo de elementos finitos, pero también se utilizan métodos de faceta, voxel y hoja delgada).

- Análisis que resuelva el problema: Solucionador de análisis (normalmente realizado en ordenadores de alta potencia).

- Post-procesamiento de resultados (utilizando herramientas de visualización).

Este ciclo se itera, a menudo muchas veces, ya sea manualmente o con el uso de software de optimización comercial.

Es muy importante tener en cuenta si los programas que utilizamos realizan los cálculos por el procesador de ordenador, CPU, por la tarjeta gráfica (GPU) o ambos, ya que en función de esto habrá que invertir más en procesador, en tarjeta gráfica o en ambos.

Es muy importante tener en cuenta si los programas que utilizamos realizan los cálculos por el procesador de ordenador, CPU, por la tarjeta gráfica (GPU) o ambos, ya que en función de esto habrá que invertir más en procesador, en tarjeta gráfica o en ambos.

A la hora de elegir una estación de trabajo para simulación, es muy importante estudiar los requerimientos de los programas (software) que vayamos a utilizar. Basándonos en cargas de trabajo, básicamente podemos dividirlo en 4 modelos:

- Modelado ocasional. Ensamblado simple, diseño sencillo de una pieza. Cálculos sencillos. En este caso lo recomendable sería un equipo con procesador de 4 u 8 núcleos y una tarjeta gráfica NVIDIA Quadro P2000 o P4000 como la gama mini o la gama neo.

- Modelado intensivo. Ensamblado complejo del sistema. Gran cantidad de cálculos. En este caso lo recomendable sería un equipo con procesador de 10 ó 14 núcleos y una tarjeta gráfica NVIDIA Quadro P4000 o P5000 como la gama mega (https://www.mantis.es/workstation/mega.html) o la gama meta.

- Modelado experto. Diseño y estilización. Utilización de materiales complejos. Cálculos complejos. En este caso lo recomendable sería un equipo con procesador de 14 ó 16 núcleos y una tarjeta gráfica NVIDIA Quadro P5000 o P6000 como la gama meta o la gama ultra.

- Modelos con la mayor cantidad de datos, gran cantidad de materiales complejos y grandes cantidades de cálculos muy complejos. En este caso lo recomendable sería un equipo con 2 procesadores y una tarjeta gráfica NVIDIA Quadro P6000 o GP100 como la gama ultima o la gama ultra.

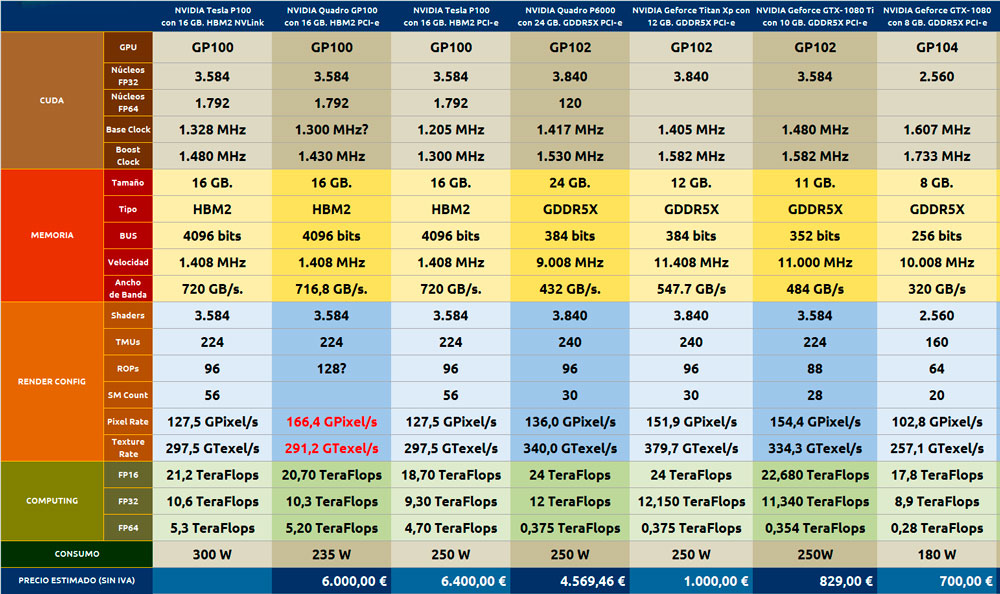

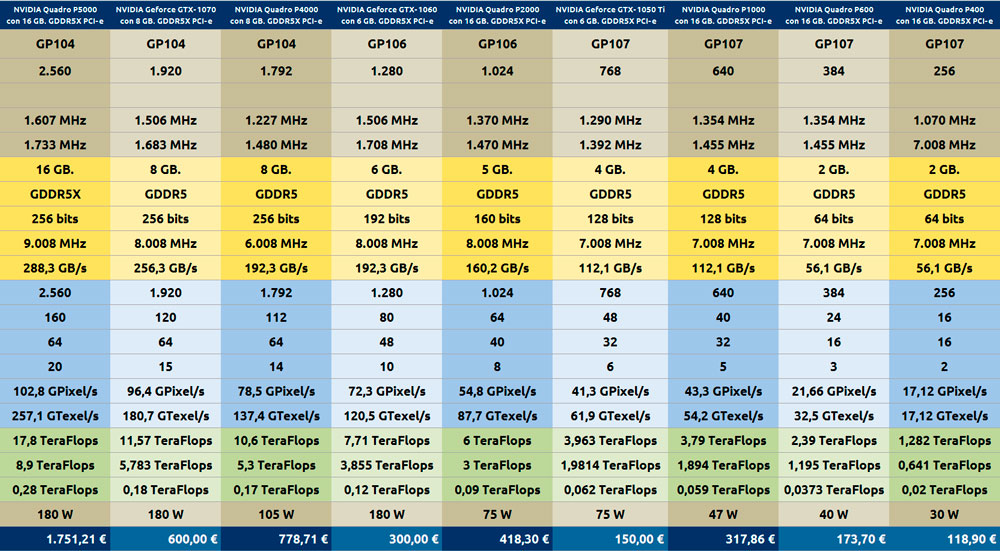

En el siguiente gráfico podemos valorar las diferentes potencias y capacidades de cada tarjeta gráfica: